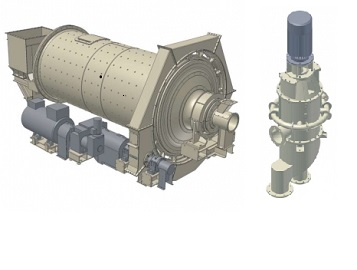

Młyny młotkowe HammerHead ™ firmy MUNSON redukują szeroki zakres materiałów sypkich, niełamliwych i włóknistych do rozmiarów cząstek od jednego cala (25,4 mm) do 200 mesh, określonego przez kruchość materiału.

Cięcie młotków o dużej sile ścinającej i niskiej oporności, obracające się z prędkością do 270 MPH, wraz z bezwładnością obrotową zespołu wirnika o dużej masie, redukuje większe objętości materiałów i zapewnia większą wydajność na moc / kilowat niż inne rodzaje młynów.

Podczas gdy młyny młotkowe obsługują wyjątkowo szeroki zakres typów i rozmiarów materiału, generalnie oferują mniej kontroli pod względem jednorodności cząstek i produkcji drobin niż MUNSON® Pin Mills i MUNSON SCC Classifying Cutters.

Siła odśrodkowa powoduje, że obracające się młoty stoją pod kątem 90 ° w stosunku do obracającego się wału, uderzając materiał w powietrzu i niszcząc go z dużą prędkością przeciw utwardzonym grzbietom płytki łamacza, aż cząsteczki zostaną wystarczająco zredukowane, aby przejść przez sito.

Wielkość cząstek określa się na podstawie kruchości materiału i wielkości perforacji na sitach w zakresie od 1/32 do 3 cali (0,8 do 76 mm).

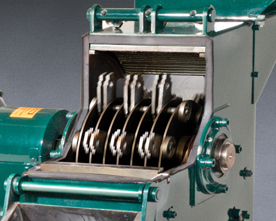

Zespół wału, który składa się z wałka głównego, wielu tarcz i czterech wałów pomocniczych z młotami i przekładkami, jest napędzany od 1800 do 4000 obr./min przez silnik o dużej mocy.

Maksymalna prędkość końcówki młota wynosi od 17 000 stóp / min (5182 m / min) dla modelu 121, do 23,750 ft / min (7239 m / min) dla modelu 141, redukując szeroką gamę materiałów stałych w cząstki przy bardzo wysokich wartościach, nawet pod dużym obciążeniem.

Opatentowane młoty, które są utwardzane przez obróbkę cieplną po obróbce skrawaniem, mogą być odwracane od końca do końca i z boku na bok, umożliwiając wykorzystanie wszystkich czterech krawędzi skrawających przed ich wymianą. Zdejmowany sworzeń, wbudowany w hartowaną stalową osłonę, umożliwia szybkie usunięcie pomocniczych wałów, młotów i podkładek dystansowych w celu serwisowania.

Ponadto, wszystkie rogi młotów są seryjnie schodkowe, oferując trzykrotne krawędzie skrawających kwadratowych końcówek młotka dla większej wydajności.

W przypadku ogólnego szlifowania standardowe wyposażenie składa się z naprzemiennych ciężkich i lekkich młotów. Jednak rodzaj, liczba i rozmieszczenie młotów można łatwo zmieniać, aby zoptymalizować wydajność zgodnie z charakterystyką materiału.

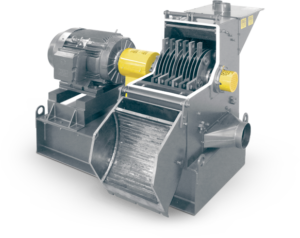

Urządzenie jest skonfigurowane z dużymi zabezpieczonymi drzwiami, zapewniającymi szybki, nieograniczony dostęp do wnętrza kasety.

Górne cylindryczne płyty łamania i dolne łoża przesuwają się w precyzyjnie obrobionych kanałach i są utrzymywane w niewoli przez drzwi urządzenia, gdy są zamknięte, zapewniając bezpieczną, pyłoszczelną pracę, a także szybkie usuwanie elementów wewnętrznych.

Standardowo cylindryczne płyty wyłącznika otaczają górną połowę komory młyna, podczas gdy osłony łóżka otaczają dolną połowę. Jednakże, gdy pożądana jest większa przepustowość łatwych do zredukowania materiałów, pod kątem 90 ° segment łamacza umieszczony pod zawiasową górną częścią skrzyni młyna może być zastąpiony cylindrycznym przekrojem sitowym o kącie 90 °, zwiększając całkowity obszar ekranu do 270 ° .

Materiał jest podawany przez lejek wsadowy na górze młyna, podczas gdy cząstki wielkości wyjściowej wychodzą przez dolny wylot kołnierzowy i są zwykle usuwane przez przenośnik próżniowy w fazie rozcieńczonej lub są grawitacyjnie doprowadzane do dalszego procesu.

Wytrzymała obudowa zapewnia sztywność wymaganą do utrzymania precyzyjnego ustawienia i wytrzymuje ekstremalne uderzenia i duże obciążenia w najbardziej wymagających zastosowaniach.

Zespół wirnika, który napędzany jest w pełni strzeżonym, bezpośrednio sprzężonym napędem, porusza się na uszczelnionych łożyskach z kołnierzem blokowym zamontowanych na ciężkiej konstrukcji i obrabianej obudowie, zapewniając pracę bez wibracji.

Konstrukcja ze stali węglowej lub stali nierdzewnej w szeregu wykończeń jest oferowana w celu zaspokojenia praktycznie każdego wymagania przemysłowego.