W podstawowej ofercie Munson Machinery (USA) znajdziemy trzy rodzaje młynów:

- młyn młotkowy HAMMERHEAD

- młyn palcowy

- młyny ścierające Attrition Mills

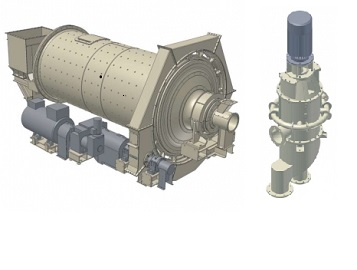

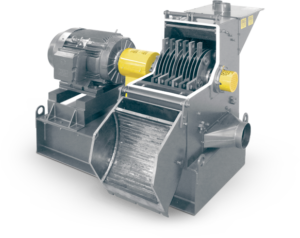

Młyny młotkowe HammerHead ™ firmy MUNSON redukują szeroki zakres materiałów sypkich, niełamliwych i włóknistych do rozmiarów cząstek od jednego cala (25,4 mm) do 200 mesh, określonego przez kruchość materiału.

Cięcie młotków o dużej sile ścinającej i niskiej oporności, obracające się z prędkością do 270 MPH, wraz z bezwładnością obrotową zespołu wirnika o dużej masie, redukuje większe objętości materiałów i zapewnia większą wydajność na moc / kilowat niż inne rodzaje młynów.

Podczas gdy młyny młotkowe obsługują wyjątkowo szeroki zakres typów i rozmiarów materiału, generalnie oferują mniej kontroli pod względem jednorodności cząstek i produkcji drobin niż MUNSON® Pin Mills i MUNSON SCC Classifying Cutters.

Siła odśrodkowa powoduje, że obracające się młoty stoją pod kątem 90 ° w stosunku do obracającego się wału, uderzając materiał w powietrzu i niszcząc go z dużą prędkością przeciw utwardzonym grzbietom płytki łamacza, aż cząsteczki zostaną wystarczająco zredukowane, aby przejść przez sito.

Wielkość cząstek określa się na podstawie kruchości materiału i wielkości perforacji na sitach w zakresie od 1/32 do 3 cali (0,8 do 76 mm).

Zespół wału, który składa się z wałka głównego, wielu tarcz i czterech wałów pomocniczych z młotami i przekładkami, jest napędzany od 1800 do 4000 obr./min przez silnik o dużej mocy.

Maksymalna prędkość końcówki młota wynosi od 17 000 stóp / min (5182 m / min) dla modelu 121, do 23,750 ft / min (7239 m / min) dla modelu 141, redukując szeroką gamę materiałów stałych w cząstki przy bardzo wysokich wartościach, nawet pod dużym obciążeniem.

Opatentowane młoty, które są utwardzane przez obróbkę cieplną po obróbce skrawaniem, mogą być odwracane od końca do końca i z boku na bok, umożliwiając wykorzystanie wszystkich czterech krawędzi skrawających przed ich wymianą. Zdejmowany sworzeń, wbudowany w hartowaną stalową osłonę, umożliwia szybkie usunięcie pomocniczych wałów, młotów i podkładek dystansowych w celu serwisowania.

Ponadto, wszystkie rogi młotów są seryjnie schodkowe, oferując trzykrotne krawędzie skrawających kwadratowych końcówek młotka dla większej wydajności.

W przypadku ogólnego szlifowania standardowe wyposażenie składa się z naprzemiennych ciężkich i lekkich młotów. Jednak rodzaj, liczba i rozmieszczenie młotów można łatwo zmieniać, aby zoptymalizować wydajność zgodnie z charakterystyką materiału.

Urządzenie jest skonfigurowane z dużymi zabezpieczonymi drzwiami, zapewniającymi szybki, nieograniczony dostęp do wnętrza kasety.

Górne cylindryczne płyty łamania i dolne łoża przesuwają się w precyzyjnie obrobionych kanałach i są utrzymywane w niewoli przez drzwi urządzenia, gdy są zamknięte, zapewniając bezpieczną, pyłoszczelną pracę, a także szybkie usuwanie elementów wewnętrznych.

Standardowo cylindryczne płyty wyłącznika otaczają górną połowę komory młyna, podczas gdy osłony łóżka otaczają dolną połowę. Jednakże, gdy pożądana jest większa przepustowość łatwych do zredukowania materiałów, pod kątem 90 ° segment łamacza umieszczony pod zawiasową górną częścią skrzyni młyna może być zastąpiony cylindrycznym przekrojem sitowym o kącie 90 °, zwiększając całkowity obszar ekranu do 270 ° .

Materiał jest podawany przez lejek wsadowy na górze młyna, podczas gdy cząstki wielkości wyjściowej wychodzą przez dolny wylot kołnierzowy i są zwykle usuwane przez przenośnik próżniowy w fazie rozcieńczonej lub są grawitacyjnie doprowadzane do dalszego procesu.

Wytrzymała obudowa zapewnia sztywność wymaganą do utrzymania precyzyjnego ustawienia i wytrzymuje ekstremalne uderzenia i duże obciążenia w najbardziej wymagających zastosowaniach.

Zespół wirnika, który napędzany jest w pełni strzeżonym, bezpośrednio sprzężonym napędem, porusza się na uszczelnionych łożyskach z kołnierzem blokowym zamontowanych na ciężkiej konstrukcji i obrabianej obudowie, zapewniając pracę bez wibracji.

Konstrukcja ze stali węglowej lub stali nierdzewnej w szeregu wykończeń jest oferowana w celu zaspokojenia praktycznie każdego wymagania przemysłowego.

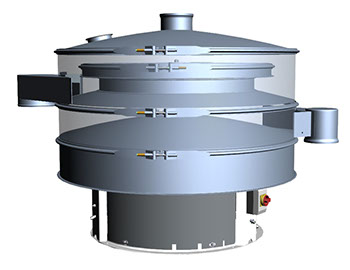

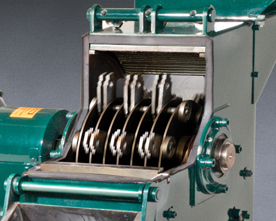

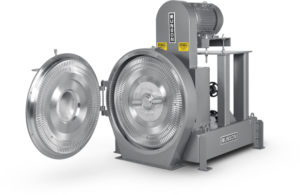

Młyn palcowy MUNSON’s lub „Młyn odśrodkowy” redukuje materiały sypkie do wąskich zakresów wielkości cząstek bez potrzeby stosowania przesiewaczy, młotów, noży lub walców.

Zamiast tego opiera się na surowcu uderzającym w setki kołków tysiące razy, gdy przemieszcza się od środka do obrzeża komory mielenia.

Komora składa się z zewnętrznej stacjonarnej (stojanowej) tarczy zawierającej kołowe rzędy szpilek, które naprzemiennie z koncentrycznymi rzędami szpilek na wewnętrznym obracającym się (biegnącym) dysku.

Ponieważ odmierzony materiał jest przesyłany grawitacyjnie przez centralnie umieszczony wlot tarczy stojana, siła odśrodkowa wytworzona przez szybkobieżne tarcze wirnikowe przyspiesza materiał powodujący naprzemienne oddziaływania cząstek na stacjonarne sworznie i obrotowe sworznie przed dotarciem do wylotu.

Aby zmienić wąski zakres pożądanych rozmiarów cząstek, operator po prostu dostosowuje prędkość, z jaką obraca się tarcza wewnętrzna, od kilkuset do ponad 5000 obrotów na minutę w zależności od średnicy młyna. Ta wyjątkowa elastyczność umożliwia MUNSON® Pin Mill, bez żadnych modyfikacji, mielenie kruchych materiałów w ciasnych zakresach rozmiarów od grubych cząstek do proszków o wielkości oczek 400 i do zbrylania się aglomerowanego materiału.

Materiały pozostają chłodniejsze niż w innych typach młynów, ponieważ retencja jest minimalna, a powietrze jest stale przeciągane przez komorę młyna.

MUNSON Pin Mill cechuje się gładkimi powierzchniami wewnętrznymi, bez żadnych szczelin związanych z sitami, młotami, nożami lub rolkami, oraz pionowo zorientowanymi zewnętrznymi tarczami z zawiasami zapewniającymi większy dostęp do wnętrza niż poziome obudowy młynów, umożliwiając całkowite odprowadzanie grawitacyjne / opróżnianie i szybkie czyszczenie / sanityzacja.

Jest także kompaktowy i ekonomiczny w stosunku do swojej dużej pojemności i praktycznie nie wymaga konserwacji.

Dostępne w wersji ze stali węglowej i nierdzewnej ze standardami przemysłowymi lub sanitarnymi / farmaceutycznymi, oferowane są z tarczami o średnicach 8, 18, 24 i 34 cali (203, 457, 610 i 864 mm) i silnikami od 5 do 125 KM (Od 4 do 93 kw) do przetwarzania <.25 do 5 ft3 (<7 do 143 litrów) materiału na minutę, w zależności od zastosowania.

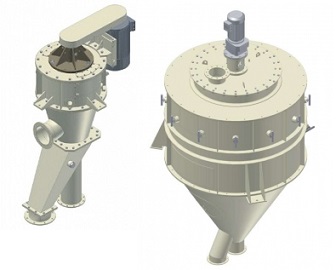

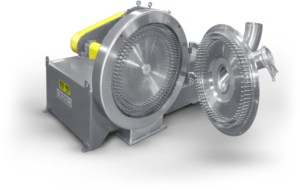

Młynki ścierające firmy Munson Machinery idealnie nadają się do redukcji włóknistych i kruchych materiałów we względnie wąskim zakresie rozmiarów cząstek od gruboziarnistego do 100 mesh.

Typowe zastosowania obejmują materiały, których nie można zredukować poprzez uderzenie (młyny młotkowe lub młyny sztyftowe) lub klasyfikację sitową (sita wibracyjne), w tym: nasiona, ziarna, przyprawy, tytoń, korzenie, celulozę, włókna, minerały, proszki metali i inne produkty.

Te młyny „single runner” są wyposażone w zewnętrzny dysk stojana (stacjonarny) i wewnętrzny dysk (obrotowy), który dostosowuje się do zmiany odstępu między tarczami. Materiał wchodzi w szczelinę przez środek tarczy zewnętrznej i jest ścierany między tarczami, gdy przemieszcza się promieniowo przez siłę odśrodkową wytworzoną przez obracający się dysk.

Szczelina między tarczami stacjonarnymi i obrotowymi jest wyświetlana za pomocą wskaźnika szczeliny i jest regulowana za pomocą zamontowanego z tyłu pokrętła ręcznego, przy czym mniejsze rozmiary cząstek osiąga się przez zmniejszenie szczeliny.

Wydajność jest zwykle zależna od wymaganej wielkości cząstek zredukowanego materiału, a grubsze produkty są wytwarzane z większą szybkością.

Statycznie i dynamicznie zrównoważony zespół głowicy, precyzyjna obróbka i wyrównanie tarcz oraz stały nacisk sprężyny łączą się, aby zmaksymalizować jednorodność zredukowanego materiału.

Wymienne dyski są oferowane w kilku wzorach, aby zoptymalizować zmniejszenie rozmiarów dla określonych rodzajów materiałów.

Pionowa orientacja tarcz, wraz z szybko zwalnianą zawiasową obudową tarczy statora, pozwala na dokładne czyszczenie między seriami produktów. Zablokowane, otwierane na zawiasach drzwi zapewniają dostęp do wnętrza w celu czyszczenia i kontroli.

Urządzenie jest dostępne w wersji ze stali węglowej lub stali nierdzewnej nr 304 lub # 316 zgodnie ze standardami sanitarnymi lub przemysłowymi.